Die Firma Direct Alpine s.r.o. ist vor allem Hersteller von hochwertiger technischer Outdoor-Ausrüstung. Um diese Qualität zu erreichen, ist es notwendig, neben hochwertigen Materialien und präzise ausgearbeiteten Schnitten und Designs auch moderne Technologien zu nutzen, die den Herstellungsprozess erheblich unterstützen und eine perfekte Qualität sowie das Aussehen der einzelnen Details gewährleisten, einschließlich der hohen Anforderungen an die Materialeigenschaften (Wasserdichtigkeit, Atmungsaktivität, Winddichtigkeit und viele weitere).

Zu den am häufigsten verwendeten Technologien in der Herstellung von Outdoor-Bekleidung gehören vor allem: das Kleben und Versiegeln von Nähten, das Schweißen, das Lasern und weitere. Diese Technologien finden Sie auch bei einigen unserer Produkte, und wir werden sie im Folgenden kurz erklären.

Nahtversiegelung

Die Nahtversiegelung wird hauptsächlich bei Hardshell-Bekleidung verwendet, um zu verhindern, dass Feuchtigkeit durch die Nähte in die unteren Schichten der Kleidung eindringt, sodass der Träger trocken bleibt.

Nähte können entweder mit einem speziellen Klebeband versiegelt werden – beispielsweise bei den Produkten Comet, Deamon, Talung, Guide, Midi – oder mit einem Band von oben verklebt werden. Letzteres Verfahren wird oft als "Welding" (Bandverschweißung oder Tapen) bezeichnet. Heutzutage ist es problemlos möglich, auch Softshell-Materialien zu versiegeln, allerdings muss der Nahtbereich vor dem Auftragen des Klebebandes sozusagen geschliffen werden, um eine glatte Oberfläche zu schaffen. Für ein perfektes Erscheinungsbild auf der Innenseite des Produkts kann man Klebebänder mit dem gleichen Muster wie die Unterseite des Außenmaterials auswählen. So sehen unsere Produkte auch auf der Innenseite perfekt und präzise verarbeitet aus.

Der eigentliche Prozess der Nahtversiegelung erfolgt auf speziellen Maschinen, bei denen die genähte Naht des Produkts zusammen mit dem Klebeband in die Walzen eingeführt wird und durch Druck und Hitze fest auf die Naht geklebt wird. Während des Prozesses ist es wichtig, die richtigen Parameter einzustellen, und die Bedienung der Nahtversiegelungsmaschine erfordert Geschick. Das Ergebnis sind vollkommen wasserdichte Nähte und ein perfektes Erscheinungsbild des Produkts, auch auf der Innenseite. Das folgende Bild zeigt eine detaillierte Ansicht der Tape-Anwendung.

Kombination mehrerer Technologien

Bei einigen unserer Produkte kombinieren wir mehrere Technologien, bei denen wir mit einem Laser die gewünschten Formen ausschneiden und diese anschließend mithilfe von Hitze und Druck auf das fertige Produkt pressen. Dieses Verfahren kann verwendet werden, um Taschenöffnungen 100% wasserdicht zu verschließen, einige Nähte zu versiegeln oder beispielsweise Durchlässe für Kapuzenkordeln zu schaffen.

Lasertechnologie

Die Lasertechnologie wird am häufigsten verwendet, um kleine Teile oder zusätzliche Komponenten wie Kapuzenblenden, Riegel, Klettverschlüsse, Taschenöffnungen und vieles mehr auszuschneiden. Der Vorteil besteht hauptsächlich darin, dass der geschnittene Rand sauber ist, sodass das Material nicht ausfranst und leicht auf das fertige Produkt genäht oder geklebt werden kann. Außerdem können mit dem Laser kleine Öffnungen ausgeschnitten werden, die als Belüftung unter den Armen, am Rücken oder beispielsweise als Atemlöcher bei der Guide-Jacke dienen.

Verstärkung mit Klebefolie

Eine weitere Technologie ist die Verstärkung einzelner Teile durch die Anwendung einer speziellen Klebefolie. Diese Technologie wird vor allem bei Schirmen verwendet, um sicherzustellen, dass sie ihre Form perfekt halten, oder bei der Verstärkung von Riegeln oder Reißverschlussgaragen.

Konstruktionsbesonderheiten

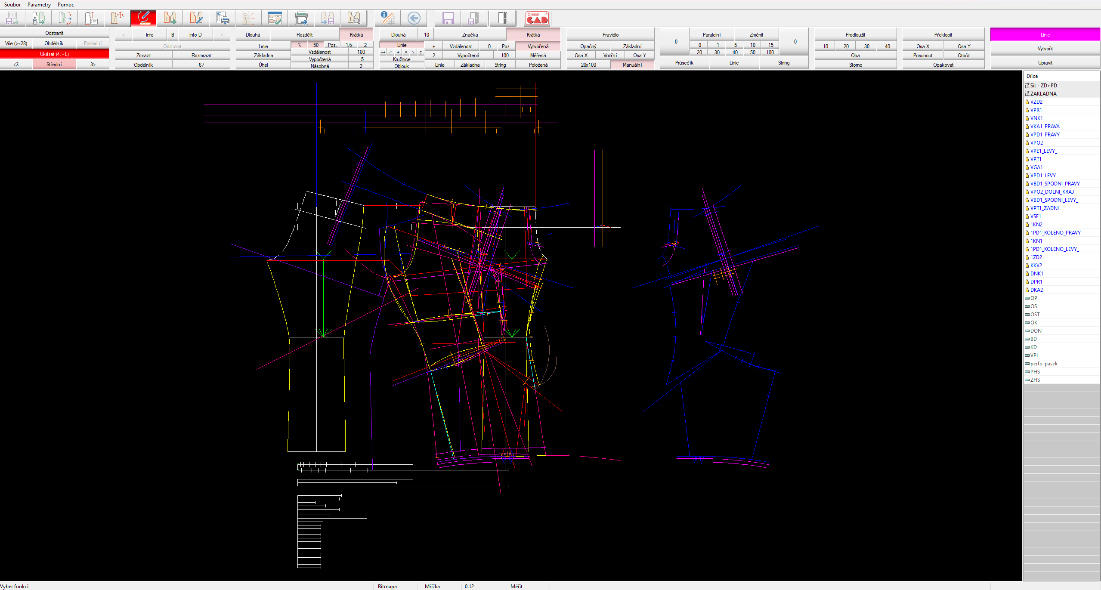

Alle unsere Produkte werden bei uns in Kateřinky, Liberec, entwickelt, und jede Jacke, Hose oder jedes Sweatshirt durchläuft einen sorgfältigen Entwurfs- und Konstruktionsprozess. Alle Schnitte entstehen mithilfe von Software, die auf die jeweiligen Größen abgestimmt ist. Die spezialisierte Software ermöglicht es auch, Maßanfertigungen oder die Entwicklung von atypischen Größen zu erstellen. Wir achten sorgfältig auf die Ergonomie des Schnitts, sodass unsere Kleidung perfekt passt und die Bewegungsfreiheit nicht einschränkt. Anschließend werden alle unsere Produkte im Gelände getestet, und basierend auf dem Feedback unserer Botschafter werden die Schnitte gegebenenfalls angepasst.

Hybrid-System

Das Ziel des Hybrid-Systems ist es, die gewünschten Eigenschaften verschiedener Materialarten optimal auf dem Produkt zu platzieren. Es ist zum Beispiel wichtig, die Schweißzonen des Körpers des Nutzers oder das Tragen eines Rucksacks zu berücksichtigen, der bestimmte Materialien beschädigen könnte. In der Schulterpartie ist es daher sinnvoll, widerstandsfähigere Materialien zu verwenden, während in den Achselhöhlen atmungsaktivere Materialien vorzuziehen sind. Für eine bessere Funktionalität werden häufig auch perforierte Materialien oder funktionelle Strickwaren verwendet.